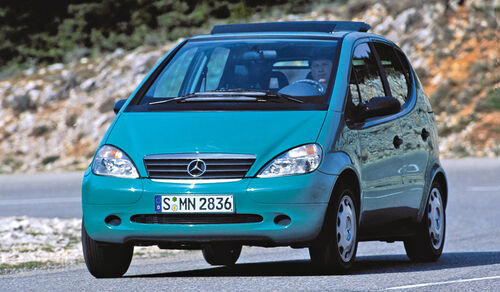

Mercedes Oldtimer-Teile werden teurer

Aber dank 3D-Drucker nicht alle

Oldtimer restaurieren wird teurer, sagt Mercedes. Ein Grund: Steuergeräte und Modellvielfalt. Doch es gibt Hoffnung wie etwa den 3D-Druck.

02.05.2019 Andreas Of-Allinger Foto: ams

Foto: ams

Foto: Achim Hartmann

Foto: Achim Hartmann

Wir steigen bereits sehr früh beim Auslauf einer Baureihe ein. Die Betreuung der Ersatzteilversorgung findet durch den Bereich Global Service and Parts (GSP / Aftersales) statt. 15 Jahre nach Serienauslauf einer Baureihe geht die Ersatzteilversorgung in unsere Verantwortung über. Gemeinsam mit den Kollegen von GSP und dem Einkauf legen wir die weiteren Versorgungsstrategien nach aktuellen Markterfordernissen hinsichtlich Mengen, Wirtschaftlichkeit oder sogar einer Endbevorratung, fest. In dieser Zeit sehen wir auch: Wie entwickeln sich die Verbräuche, welche Teile gehen aus, oder werden durch den Kunden gar nicht nachgefragt? So können wir, wenn nötig, früh eine Nachfertigung anstoßen, oder Platz schaffen für Ersatzteile mit Bedarf beim Kunden.

Gibt es Teile, die auf keinen Fall ausgehen dürfen?

Unser Ziel ist, dass alle fahrrelevanten Teile wie z.B. ein Motorsteuergerät oder elektronische Schlüssel verfügbar bleiben. Schlüssel mit Fahrberechtigungsstufe dürfen nicht ausgehen, weil ein Auto z.B. dann nicht mehr anspringt. In bestimmten Fällen müssen Sonderlösungen gefunden werden, die wir gegenüber unseren Händlern und Kunden kommunizieren.

Foto: Archiv

Foto: Archiv

Es ist grundsätzlich so: Je mehr Baureihen und Varianten wir haben – Cabrios, Coupés, Kombis, Shooting Brakes – desto schwieriger wird’s. Dazu kommen Motor- und Getriebevarianten. Das ist nicht ganz so einfach. Diese Problematik betrifft die ganze Branche. Und: Es wird teurer werden. Steuergeräte können zum Beispiel repariert werden. Sie unterliegen zwar keinem mechanischen Verschleiß, aber häufig der Alterung elektronischer Bauteile. Die Lösung an dieser Stelle heißt Instandsetzung oder die Verwendung alternativer Bauteile. Die konventionelle Lagerung elektronischer Komponenten stößt durch Alterungsprozesse an seine Grenzen. Hier sind in der Branche spezielle kostspielige Einlagerungsstandards (Schutzatmosphäre, UV-Schutz, Bestromung, etc.) definiert und bekannt, so dass sie sehr lange in einem Top-Zustand bleiben. Die Entwicklung zur Abbildung komplexer elektronischer Steuerungsfunktionen (z.B. programmierbare Steuergeräte) wird in den nächsten Jahren für die Branche eine große Herausforderung werden.

Welche Möglichkeiten bieten 3D-Druck und Nachfertigungen? Foto: Daimler

Foto: Daimler

Wir verfügen über ein gutes Knowhow bei Metall- und Kunststoffdruckverfahren. Auch bei dem Drucken von Holzoberflächen bzw. Holzmaserungen haben wir schon gute Erfolge. Die Herausforderung ist, dass originale Holzfurniere für klassische Fahrzeuginterieure im Trägerteil eine Aluminiumschicht haben, die die Splitterung und Verletzungsgefahr bei einem Crash verhindert. Hier sind wir noch in der Versuchsphase. Für die 110, 111, 112er-Baureihen haben wir erste Heckdeckelsterne anfertigen lassen: Und zwar aus Kunststoff, der verchromt ist. Hoch anspruchsvoll und noch wenig erforscht ist der 3D-Druck-Prozess bei Elastomeren bzw. Gummiteilen. Was man da merkt: z.B. eine Zwischenlage für den Stoßfänger beim W116 als Originalteil, gefertigt aus Weich-PVC, war mal genauso weich, wie das neu gefertigte Teil. Aber er versprödet mit der Zeit. Da sind wir mit dem 3D-Druck aus einem thermoplastischem Polyurethan TPU deutlich besser, als mit dem Originalteil. Den Spiegelfuß für den 300 SL W 198 gibt es schon zu kaufen. Schritt für Schritt sind wir dran, den Gesamtprozess wirtschaftlich weiterzuentwickeln, um dem Ziel, Teile in 3D-Fertigung in kleinen Stückzahlen zu erschwinglichen Preisen anbieten zu können. Das ist die große Herausforderung für die Zukunft.