Chrysler 300M Selber machen (2)

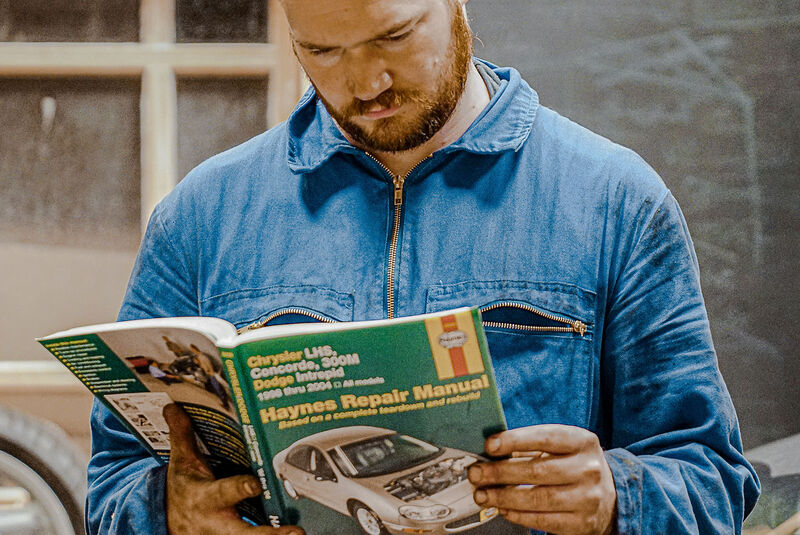

So geht selber schrauben am Youngtimer

Nachdem wir bereits einige äußere Details am Chrysler 300M aufgefrischt haben, folgt nun eine technische Überarbeitung. Vor allem das Fahrwerk des amerikanischen Langstreckengleiters ist spürbar verschlissen.

13.03.2021 Daniel Endreß Foto: Sven Wedemeyer

13 Bilder

Foto: Sven Wedemeyer

13 Bilder

Ach, er macht nach wie vor Spaß, der große Ami. Der kraftvolle Sechszylinder gibt mir das Gefühl, dass mein Gasfuß über große Kraftreserven herrscht, die Vierstufenautomatik reguliert noch immer sanft den Kraftfluss an die Vorderräder, und die dick gepolsterten Ledersessel machen lange Fahrten so angenehm wie einen Netflix-Abend auf dem Sofa. Und das, obwohl die Marke von 260.000 Kilometern längst überschritten ist.

Doch es ist längst nicht alles perfekt am Chrysler 300M. Auch nicht nach unserer letzten Werkstattsession im Sommer, bei der wir bereits äußere Mängel und Altlasten des Vorbesitzers beseitigt haben. Auch die 254 PS des Motors forderten ihren Tribut. So war beispielsweise beim Anfahren, beim Wechsel in den Rückwärtsgang oder beim Beschleunigen ein deutliches Klacken an der Vorderachse zu hören. Ein klares Zeichen für verschlissene Antriebswellengelenke, deshalb gab es zwei neue. Wie der Wechsel im Detail funktioniert, haben wir bereits hier gezeigt.

Frische Buchsen fürs Fahrwerk

Schon im Sommer, als wir den Chrysler auf der Hebebühne hatten, fiel uns der hohe Verschleiß am Fahrwerk auf. Die Gummibuchsen an Zugstreben und Querlenkern der Vorderachse waren bereits rissig, und die hinteren Stoßdämpfer gaben den Stahlfedern kaum noch Gegendruck. Im Juli hielt das Fahrwerk in diesem Zustand noch einem 5.000-Kilometer-Road-trip durch Polen und das Baltikum stand, doch die zum Teil löchrigen Pisten Osteuropas haben ihre Spuren hinterlassen. Beim Einfedern machen die hinteren Dämpfer mittlerweile deutlich hörbare Geräusche. Und vorne wirkt das Fahrverhalten etwas zu schwammig, die Lenkung zu teigig. Ersatz ist in Deutschland problemlos zu beschaffen.

Da zum Wechseln der Antriebswellengelenke ohnehin der Querlenker vom Achsschenkel gelöst werden muss, spare ich mir Arbeit, wenn ich beides zusammen erledige. Zunächst entferne ich die Radnabenkappen der Felgen und löse die zentrale Achsmutter. Wer sein Werkzeug liebt, nutzt dafür eine Knarre mit Griffverlängerung oder – wie ich – einen Gelenkgriff, auch Knebel oder Breaker Bar genannt, und nicht den Drehmomentschlüssel. Hierbei wird viel Kraft benötigt, weshalb das Auto noch auf dem Boden stehen sollte.

Foto: Sven Wedemeyer

Foto: Sven Wedemeyer

Sind die Muttern beidseitig gelöst, können wir das Auto aufbocken. Entweder auf einer Hebebühne, zur Not auch mit Unterstellböcken. Nachdem wir dann das Rad demontiert haben, kommen wir gut an die Fahrwerkskomponenten. Zuerst lösen wir das Kugelgelenk vom Achsträger. Dann schwingt das Federbein frei und lässt sich bewegen, sodass sich die Antriebswelle aus dem Radlager ziehen lässt. Querlenker und Zugstrebe lassen sich danach relativ einfach mit einer Knarre und der passenden Nuss von der Karosserie lösen. Mit frischen Gummilagern versehen, wird danach das Gestänge in umgekehrter Reihenfolge wieder montiert. Und auch das frische Antriebswellengelenk fädeln wir wieder ins Radlager ein.

Kleinigkeiten halten auf Trab

Foto: Sven Wedemeyer

Foto: Sven Wedemeyer

An der Hinterachse tauschen wir die Stoßdämpfer. Auch diese waren problemlos in Deutschland bestellbar. Leider gab es die dazugehörige Staubschutzmanschette nicht im deutschsprachigen Internet zu kaufen. Diese musste zunächst die Reise über den Atlantik und dann den Dienst an meinem Chrysler antreten. Der Tausch ist kein Hexenwerk, allerdings wird dafür Spezialwerkzeug, zum Beispiel ein Federspanner, benötigt, den ich mir vorher anschaffen musste. Nachdem das Federbein ausgebaut ist, muss man mit dem Federspanner die Fahrwerksfeder spannen, um das obere Domlager abzuschrauben.

Wer dabei nicht gewissenhaft arbeitet, riskiert schwere Verletzungen. Eine Fahrwerksfeder sollte nicht unkontrolliert herumspringen. Beim Zusammenbau der Hinterachse haben wir Bremsscheiben und Beläge gleich miterneuert – natürlich wieder mit Beschichtung gegen Rost. Außerdem bekam der 300er einen neuen Außenspiegel mit intaktem Stellmotor, den ich bei einem Anbieter in Lettland aufgetrieben habe, und die Kennzeichenbeleuchtung musste repariert werden. Kleinigkeiten zwar, die aber trotzdem Zeit kosten, allein schon bei der Recherche zur richtigen Vorgehensweise.